今年是上海国际科创中心建设十周年,正在加快从“建框架”向“强功能”迈进。布局战略性新兴起的产业和未来产业,加快培育发展新质生产力,上海勇争先、走在前。发现更多的“科创之花”,结出更多的“产业之果”,是推出企业家访谈《科创解码》的初衷。在阿基米德传媒与宝山融媒体中心联手策划的第二季中,围绕宝山打造上海科创中心主阵地的目标,我们走进区内街镇、园区,对话成长中的科创带头人,以媒体视角,探访应用场景、剖析创新案例、发现产业价值,解码其成长之道,助力构建科创“热带雨林”。

造地铁、穿山越河、铺水电管线……在地下空间作业时必不可少的一个大型设备就是盾构机。

盾构机到底是干嘛用的?简单说,用它挖隧道是隧道施工最安全的一种方式。尽管如此,盾构机施工中有一道工序却很危险,那就是滚刀更换。

你能想象在狭窄黑暗潮湿的空间里工作有多难吗?你知道减压病吗?它又是否能治愈呢?

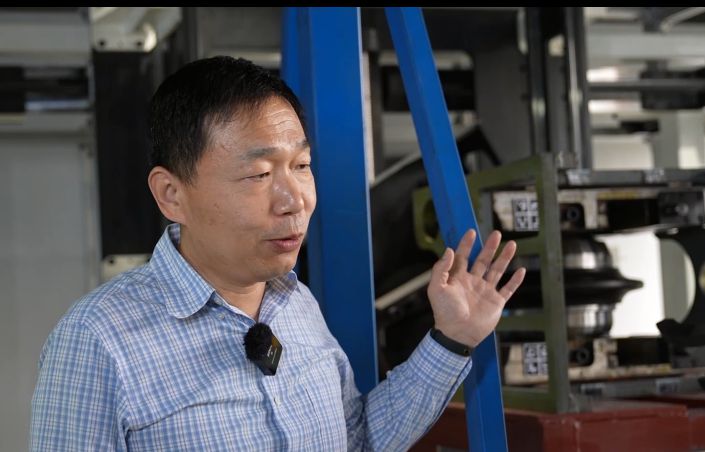

王卫东从事盾构行业二十多年,他深知更换滚刀的危险。他和团队致力于攻克国内外盾构机换刀自动化核心技术难题。现在进展到哪一步了?用人工智能替代危险作业,距离现实还有多远?我前往他们所在的宝山区科创一号人工智能产业园一探究竟。

王卫东毕业于上海交通大学动力机械系,从事盾构行业27年。谈及换刀这个工序,他很是感慨。他说,自己曾遇到一个真实的例子,一位换刀工人工作两年,40多岁牙齿都掉光了。这大概也是一个人换刀的极限。

而令牙齿掉光的根源便是减压病。目前国内外更换滚刀其实都是人工来做的。人要进入地下几十米深的空间里,而要维持住空间土体的稳定,得打进去2-3巴压缩空气。这样的高压、密闭空间对人体的伤害非常大,而且很多影响并不可逆。

现有的并且能做到的保护的方法就是,控制人们的施工时长,一般控制在四个小时,时间太长伤害会更大。四个小时便会换人出来,而换出的人则转运到高压氧舱去休养。但这样的措施也只是相对减少伤害,并不能避免伤害。

滚刀位于隧道掘进机前部,用于切削硬土,是直接挖掘岩土的工具。它需要定期更换,来保证实施工程质量和施工安全。在一些土质较硬的区域,更换的频次则会更高。滚刀是在前面,人员通道十分狭小,若发生塌方,很难逃生,后果难以想象。

王卫东曾经也看到有相关业内人士探索换刀机器人技术,但种种原因,终究都未见面世。阴差阳错下,他结识了上海大学的袁建军教授。

一个熟知行业需求、一个深谙研发技术,机器人专家 盾构行业专家的组合从零开始了破冰之旅。

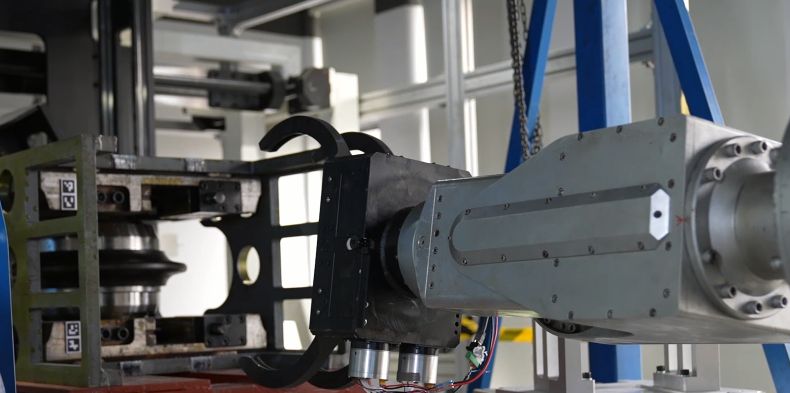

2019年,项目团队发布了国内首台盾构机换刀机器人系统,攻克了滚刀装自动化、运动规划、伺服控制算法等核心技术难题。

他们研发的换刀机器人安装在盾构机上方,可以穿过甬道,进行作业。换刀机器人换一把滚刀,只要24分钟。而以往人适应加压和减压的过程是非常慢的,如果人工从加压换刀,到减压,人再出来,最起码需4小时。

一个盾构机上一般有几十把滚刀,机器人因为不可能会受到压力影响,节约了大量时间。按一个盾构区更换2000把滚刀计算,能节约70多天工期。另外滚刀非常重,人工进去要用起重工具搬出来,而机器人直接可以滚刀抓取出来。

比起一代,2.0版本的机器人还具备高压冲刷泥土的功能,更方便换刀的进行。

王卫东说,“它会是一个变革,对于大家的一些工作方式会有很大的影响。”而这应该就是研发人工智能的意义所在。

王卫东介绍,全球盾构机的产销量三分之二都在中国,他们很看好这片蓝海市场。

目前盾构机换刀机器人已具备应用于基本的建设、地下掘进施工,以及大型高端装备制造等领域的基本条件。

很长一段时间里,王卫东听到最多的就是“你这个用过吗”?今年五月底,首台盾构机换刀机器人已经交付,而下半年就将首次实地和人工同步施工,业内也将把目光都聚集在此。尽管已经在实验室试验过无数次、测算过各种数据,但他和袁教授对未知的地下施工环境还是慎之又慎。

不过,他们并不惧怕潜在的失败。面对未来,他们更是充满信心。目前换刀机器人还需要人工辅助更换刀盘上四分之一的滚刀。他们计划将来不断进行技术迭代,让换刀机器人彻底替代人工,研发出自动掘进机器人,运用到铁路隧道、公路隧道,甚至国防所有的领域。我们也十分期待那一天快些到来。